હાઇ સ્પીડ પેપર કપ બનાવવાનું મશીન

ઉત્પાદન વિડિઓ

સ્પષ્ટીકરણ

| પેપર કપ સ્પષ્ટીકરણ | 4-16oz (100-450ml) (મોલ્ડ વિનિમયક્ષમ) ટોચ: 55-90 મીમી ઊંચાઈ: 60-135 મીમી નીચે: 55-70 મીમી |

| પેપર સ્પષ્ટીકરણ | 150-350 GSM સિંગલ/ડબલ PE કોટેડ પેપર અથવા PLA કોટેડ પેપર |

| ઉત્પાદન ક્ષમતા | 120-150pcs/min |

| પાવર સ્ત્રોત | 380V 50HZ/60HZ 3 તબક્કાઓ |

| સરેરાશ શક્તિ | 12KW (કુલ પાવર: 18KW) |

| એર સપ્લાય જરૂરિયાત | હવાનું દબાણ: 0.5-0.8Mpa એર આઉટ-પુટ: 0.4cbm/મિનિટ |

| કૂલ વજન | 3500KG |

| પેકેજ માપ | (L*W*H): 2800*1600*1850mm |

મશીનની વિગતો

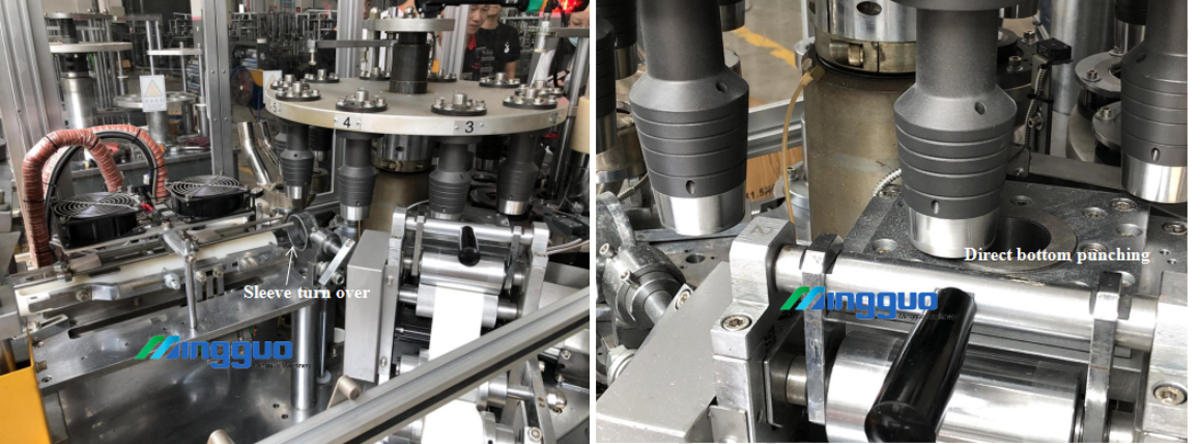

1. પેપર કપના ચાહકોને નીચે ખેંચવામાં આવશે અને આગળ ધકેલવામાં આવશે.સીલિંગ સપાટીની 2 બાજુઓ પ્રી-હીટ થયા પછી, પેપર કપ બોડી સ્લીવને અલ્ટ્રાસોનિક દ્વારા આડી રચનાવાળા મોલ્ડ પર સીલ કરવામાં આવશે.

2. સર્વો મોટર દ્વારા નિયંત્રિત ડાયરેક્ટ પેપર કપ બોટમ પંચિંગ ડિવાઇસ જે વધુ સચોટ અને પેપર-સેવિંગ છે.

3. તળિયે પંચ કર્યા પછી, પેપર કપ બોડી સ્લીવ સ્વીકારવા માટે પેપર કપ બોટમ સાથેના કપ મોલ્ડને ટ્રાન્સફર કરવામાં આવશે.સ્લીવ ઉપર ફેરવવામાં આવશે અને મોલ્ડમાંથી પસાર થશે.

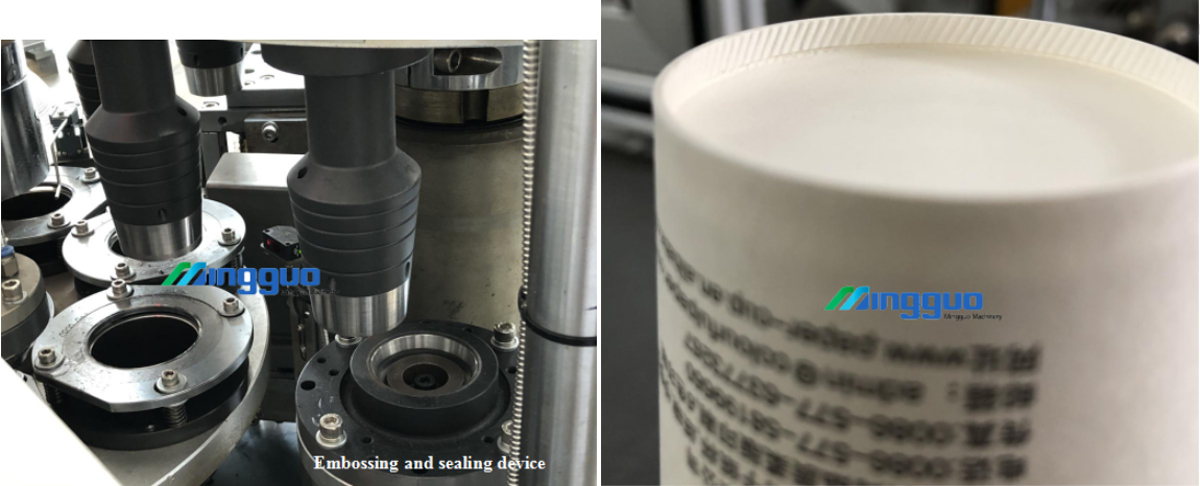

4. સ્લીવ અને તળિયાવાળા મોલ્ડને હોટ એર ગન દ્વારા બે વાર ગરમ કરવામાં આવશે.અને પછી સ્લીવનો છેડો પેપર કપ બોટમ સાથે સીલ કરવા માટે તૈયાર થવા માટે અંદરની તરફ પ્રી-ફોલ્ડ કરવામાં આવશે.

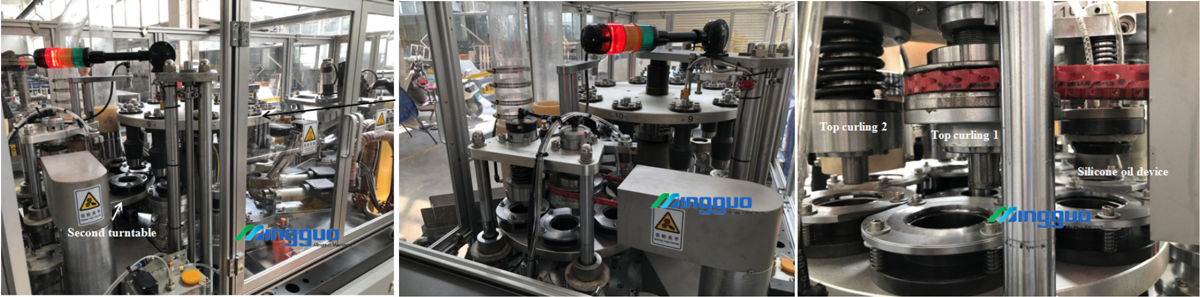

5. બે વાર હોટ એર ગન હીટિંગ અને ઇનવર્ડ પ્રી-ફોલ્ડિંગ પછી, પેપર કપ બોટમ એમ્બોસિંગ અને સીલિંગ ડિવાઇસ દ્વારા સંપૂર્ણપણે સારી રીતે સીલ કરવામાં આવશે.પછી સારી રીતે તળિયે બનેલા પેપર કપને બીજા ટર્નટેબલમાં સ્થાનાંતરિત કરીને ટોચનું કર્લિંગ બનાવવામાં આવશે.

6. ટોપ કર્લિંગ પહેલા, કપ ટોપને ફૂડ ગ્રેડ સિલિકોન ઓઇલ દ્વારા ભેજયુક્ત કરવામાં આવશે જેથી કર્લિંગ ટોપ પ્રેશર વિસ્ફોટથી બચવા માટે સારી રીતે વિતરિત થાય, જે પેપર કપની સૌંદર્યલક્ષી ડિગ્રીને સુધારશે.

7. તેલના ભેજ પછી, કપની ટોચ બે વાર કર્લ કરવામાં આવશે.એક વખતના કર્લિંગની તુલનામાં, હાઇ સ્પીડ મશીન પર બે વાર કર્લિંગ વધુ યોગ્ય છે જે કપ કર્લિંગને વધુ કોમ્પેક્ટ અને વધુ સારી દેખાતી બનાવે છે.

આ પગલા માટે, એક કપ કરવામાં આવે છે.કલેક્શન ટેબલ પર એક્રેલિક પાઇપમાં કપને ફૂંકવામાં આવશે.દરેક સ્ટેક જથ્થો ગણવામાં આવશે.

મશીન લાક્ષણિકતાઓ

1. ઝડપ: 120-150 કપ/મિનિટ

2.આ મશીન ખુલ્લા પ્રકારનું તૂટક તૂટક ઈન્ડેક્સીંગ કેમ મિકેનિઝમ અપનાવે છે.

3. ગિયર ટ્રાન્સમિશન અને વર્ટિકલ એક્સિસ સ્ટ્રક્ચર વિવિધ કાર્યાત્મક ઘટકોના વ્યાજબી વિતરણમાં ફાળો આપે છે.

4. આખું મશીન આપોઆપ સ્પ્રે લ્યુબ્રિકેશન સિસ્ટમનો ઉપયોગ કરે છે, મશીનના ભાગોના વસ્ત્રોને ઘટાડે છે, મશીનને વિક્ષેપ વિના લાંબા સમય સુધી કામ કરવા માટે સપોર્ટ કરે છે.

5. સમગ્ર કપ બનાવવાની પ્રક્રિયા પર દેખરેખ રાખવા માટે 1 મશીન પર લગભગ 13 સેન્સર

6. પેપર કપની બોડી અને કપનો નીચેનો ભાગ સ્વિસ (લેસ્ટર બ્રાન્ડ) હીટર દ્વારા બંધાયેલ છે, જે સંલગ્નતાની સ્થિરતાને સુનિશ્ચિત કરે છે.

7. બે વખત કર્લિંગ, પ્રથમ એક ફરતું કર્લિંગ છે, બીજું હીટિંગ સ્ટીરિયોટાઇપ્સ છે, જે પેપર કપની રચનાની શક્તિ, કપના મોંની સુંદરતા અને કાગળના કપના કદની સ્થિરતામાં સુધારો કરે છે.

8. પીએલસી અને ટચ સ્ક્રીન કંટ્રોલનો ઉપયોગ કપની રચનામાં થાય છે, સમગ્ર નિષ્ફળતા નિયંત્રણ પ્રક્રિયામાં ફોટોઇલેક્ટ્રિક આંખ અપનાવવામાં આવે છે.

9. સર્વો મોટર પેપર ફીડિંગ સાધનોની સ્થિરતામાં સુધારો કરે છે, ઝડપી સ્થિર દોડ પ્રાપ્ત કરે છે, ઓટોમેટિક ફોલ્ટ સ્ટોપ લાગુ કરે છે અને મોટાભાગે શ્રમ ખર્ચ ઘટાડે છે

ઉત્પાદન કાર્યક્ષમતા

1. પ્રતિ શિફ્ટ (8 કલાક) 60,000 કપ સુધીનું ઉત્પાદન

2. સામાન્ય ઉત્પાદન હેઠળ પાસની ટકાવારી 99% કરતા વધારે છે

3. એક ઓપરેટર એક જ સમયે અનેક મશીનોને હેન્ડલ કરી શકે છે